Die Notwendigkeit:

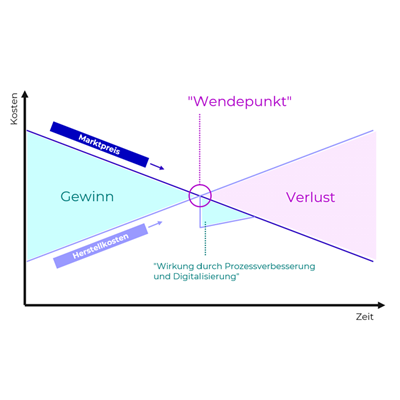

Marktpreise sinken. Produktionskosten steigen.

Das führt aktuell bei vielen produzierenden KMUs zum sogenannten „Tipping Point“ – dem Wendepunkt zwischen Gewinn und Verlust. Siehe Schaubild nachstehend.

Die Lösung:

Kontinuierliche Verbesserung durch Digitalisierung.

Abbildung 1: Eigene Darstellung – PRODUCTIONARY GmbH

1. Komplexität beherrschen

Moderne Fertigung umfasst Einkauf, Produktion, Logistik und Qualitätssicherung – oft gesteuert über getrennte Systeme. Diese Komplexität manuell zu beherrschen, führt zu Ineffizienzen, Fehlern und Dateninseln. Integrierte Softwarelösungen wie ERP (Enterprise Resource Planning) und MES (Manufacturing Execution Systems) vernetzen alle Prozesse in Echtzeit, schaffen Transparenz und ermöglichen eine durchgängige Steuerung der Produktion. So werden Engpässe frühzeitig erkannt und Produktionspläne automatisch angepasst.

Der Markt für solche Systeme wächst rasant – mit über 14 % jährlich, besonders im Mittelstand. Unternehmen, die solche Systeme einsetzen, reduzieren Stillstände, verkürzen Rüstzeiten und steigern ihre Overall Equipment Effectiveness (OEE). Das schafft messbaren Mehrwert und erhöht direkt die Profitabilität.

[Quellen: https://snicsolutions.com/blog/erp-vs-mes ; https://www.fortunebusinessinsights.com/manufacturing-execution-systems-market-110827]

2. Entscheidungen auf Basis von Daten

Daten sind das Fundament jeder nachhaltigen Verbesserung. Sensoren, IoT-Geräte und Analyse-Tools liefern fortlaufend Daten über Maschinenzustände, Prozesse und Qualität – alles in Echtzeit. Wo früher auf stichprobenartige Kontrollgänge gesetzt wurde, stehen heute hochpräzise Analysen zur Verfügung.

Diese Daten offenbaren Engpässe, Schwachstellen oder Abweichungen, die mit herkömmlichen Methoden verborgen bleiben. Studien zeigen, dass Machine-Learning-gestützte Systeme den Aufwand für Datenkennzeichnung um bis zu 15 % senken und Fehlerkosten um bis zu 40 % reduzieren können. 93 % der produzierenden Unternehmen sehen datenbasierte Entscheidungen heute als kritischen Erfolgsfaktor für Wettbewerbsfähigkeit und Innovation.

[Quellen: https://www.revgenpartners.com/insight-posts/ai-powered-quality-control-in-manufacturing-a-game-changer ; https://arxiv.org/abs/2110.09396 ; https://www.vktr.com/ai-disruption/5-ai-case-studies-in-manufacturing]

3. Qualität steigern

Qualitätssicherung ist einer der zentralen Hebel für Effizienz und Kundenzufriedenheit. KI-gestützte Systeme erkennen bereits kleinste Abweichungen – etwa Mikrorisse, Formfehler oder Farbabweichungen – und ermöglichen eine hundertprozentige Kontrolle der Fertigung.

Statt Stichproben gibt es Echtzeitüberwachung jedes einzelnen Bauteils.

Fertiger, die auf KI-gestützte Inspektion setzen, konnten Ausschussraten um bis zu 50 % senken und gleichzeitig Inspektionskosten um 25 % reduzieren.

Ein Beispiel aus der Automobilindustrie: BMW verzeichnete durch den Einsatz solcher Systeme 30 % weniger Qualitätsmängel und eine spürbare Steigerung der Kundenzufriedenheit. Die Folge: Weniger Nacharbeit, geringere Reklamationsquoten und ein stabiler Prozess.

[Quellen: https://accedia.com/insights/case-study/ai-defect-detection-manufacturing ; https://www.revgenpartners.com/insight-posts/ai-powered-quality-control-in-manufacturing-a-game-changer]

4. Nachhaltigkeit durch Effizienz

Nachhaltigkeit ist heute kein „Nice-to-have“ mehr, sondern ein wirtschaftlicher Vorteil. Digitale Systeme messen den Energie-, Wasser- und Materialverbrauch automatisch und in Echtzeit. So werden versteckte Verluste und Ineffizienzen aufgedeckt – und gezielt beseitigt.

Durch den Einsatz von Track & Trace und der Integration von MES/ERP lassen sich Materialflüsse vollständig rückverfolgen. Dadurch sinken Lagerbestände, Ausschuss und Überproduktion. Gleichzeitig ermöglichen KI-basierte Wartungssysteme („Predictive Maintenance“) eine vorausschauende Instandhaltung – Maschinen laufen effizienter, Wartung wird planbarer, Ausfallzeiten sinken. Das spart nicht nur Ressourcen, sondern reduziert auch CO₂-Emissionen spürbar.

[Quellen: https://www.ecisolutions.com/blog/manufacturing/how-mes-transforms-your-manufacturing ; https://en.wikipedia.org/wiki/Manufacturing_execution_system]

Fazit

Cheaper. Faster. Higher Quality.

Wer dauerhaft wettbewerbsfähig bleiben will, muss Digitalisierung nicht als Trend, sondern als Grundlage für kontinuierliche Verbesserung begreifen. ERP, MES, Echtzeitdaten, KI und nachhaltige Steuerung bilden gemeinsam ein System, das Fertigungsunternehmen in die Lage versetzt, Prozesse zu optimieren, Qualität zu steigern und gleichzeitig Kosten und Umweltbelastung zu senken. Die Zukunft der Fertigung gehört denen, die heute in die richtigen digitalen Werkzeuge investieren – für mehr Effizienz, höhere Margen und langfristigen Erfolg.