Warum Lohnfertiger ihre Abläufe optimieren müssen, bevor sie neue Maschinen kaufen

In vielen Werkshallen passiert es täglich: Der Geschäftsführer ärgert sich über zu lange Lieferzeiten, zu niedrige Termintreue – und bestellt kurzerhand eine neue Maschine. Das Problem: Häufig beschleunigt das die Fertigung nicht, sondern sorgt nur dafür, dass noch mehr halbfertige Aufträge in der Halle liegen.

Gerade Lohn- und Auftragsfertiger im „Manufacturing on Demand“ brauchen nicht zuerst mehr Kapazität – sondern mehr Fluss.

Der große Irrtum: Mehr Maschinen = kürzere Lieferzeit

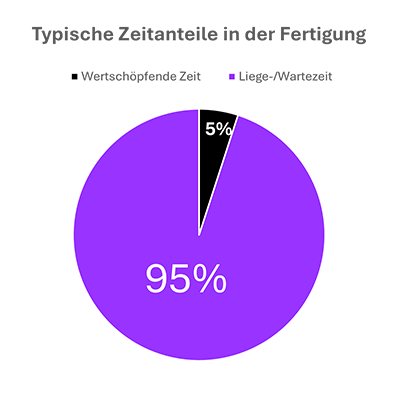

Praxisbeispiele zeigen: In typischen Fertigungsprozessen beträgt der wertschöpfende Anteil der Durchlaufzeit oft nur 5–10 % – der Rest sind Liege-, Warte- und Transportzeiten. In Extremfällen liegt der Wert sogar unter 2 % [1][2]. Das heißt: Selbst, wenn der Bearbeitungsanteil halbiert oder verdoppelt wird, ändert sich an der Gesamtdauer fast nichts, solange das Werkstück 90 % der Zeit ungenutzt herumliegt.

Das wahre Problem sind fehlende Steuerung, unklare Prioritäten und zu hoher Work in Progress (WIP). Mehr Maschinen an Nicht-Engpass-Stationen erzeugen nur zusätzlichen WIP – und verlängern so paradoxerweise die Lieferzeiten.

Lean, Wertstromanalyse und TOC: Zahlen, die wachrütteln

Lean-Analysen und Wertstromaufnahmen zeigen immer wieder:

- Durchlaufzeiten lassen sich um 30–70 % verkürzen, wenn Liegezeiten und WIP reduziert werden [3][4].

- Praxisbeispiel Daman Products: Zykluszeit −97 %, Rüstzeit −50 %, Lieferzeit von 4–8 Wochen auf 5–10 Tage [5].

- NCR: Pufferbestand von 47 auf 5 Tage reduziert, Durchlaufzeit von 15 auf 2 Tage [5].

- Cellular Manufacturing-Umstellung bei BAE Systems: Lieferzeit −90 %, WIP −70 %, Produktzuverlässigkeit +300 % [6]

- SMED-Rüstzeitoptimierung: −67,7 % Werkzeugwechselzeit in der Spritzgussproduktion {7]

Diese Werte sind keine Theorie – sie stammen aus dokumentierten Umstellungen in realen Betrieben. Sie zeigen: Ablauf- und Steuerungsoptimierung liefert in Monaten, was Maschineninvestitionen oft nicht in Jahren schaffen.

Warum gerade im Manufacturing-on-Demand das Überleben davon abhängt

Kunden bestellen heute kurzfristig, erwarten sofortige Reaktion und volle Termintreue. Wer dann nicht:

- den Engpass identifiziert und schützt (Theory of Constraints),

- Work in Progress (WIP) begrenzt (Little’s Law),

- Reihenfolgen optimiert und bei Störungen dynamisch neu plant,

…der läuft Gefahr, teure Maschinen vor sich hin stehen zu lassen, während Aufträge trotzdem zu spät rausgehen.

Die drei größten Hebel – ohne CAPEX

- Wertstromanalyse durchführen, um Liegezeiten und Verschwendungen sichtbar zu machen.

- Einfaches und intuitives Software-System einführen, das finite Kapazitätsplanung, Echtzeittransparenz des Wertstroms zeigt, Re-Scheduling und WIP-Limits unterstützt

- SMED und Rüstoptimierung an Engpassmaschinen, um Stillstände zu minimieren.

Der Effekt: kürzere Durchlaufzeiten, höhere Termintreue und mehr Output – mit demselben Maschinenpark.

Fazit

In Lohnfertigung und „Manufacturing on Demand“ ist die Durchlaufzeit und die intelligente Orchestrierung seiner bestehenden Ressourcen die wichtigste Währung. Wer zuerst die tote Zeit eliminiert, bevor er in neue Kapazität investiert, sichert sich schnellere Prozesse und mehr Maschinestunden, zufriedenere Kunden und eine solide Basis für Wachstum.

Alles andere ist wie ein größerer Kühlschrank für denselben Stapel vergessener Lebensmittel.

Quellen

[1] Six Sigma Daily – What is Value Add vs Non Value Add – https://www.sixsigmadaily.com/what-is-value-add-vs-non-value-add/

[2] Nigel Thurlow – All About Lean Metrics – https://nigelthurlow.com/all-about-lean-metrics/

[3] Lean Community – Value Added vs Non-Value Added – https://leancommunity.org/value-added-vs-non-value-added/

[4] 6Sigma.us – Lean Flow – https://www.6sigma.us/lean-six-sigma-articles/lean-flow/

[5] Wikipedia – Lean Manufacturing – Case Studies (Daman Products, NCR) – https://en.wikipedia.org/wiki/Lean_manufacturing

[6] Wikipedia – Cellular Manufacturing – https://en.wikipedia.org/wiki/Cellular_manufacturing

[7] ResearchGate – SMED in Injection Molding – https://www.researchgate.net/publication/SMED_injection_molding